Trabaje o contrate gratis, colabore con el medio ambiente, y gane más dinero..!

El análisis de efluentes gaseosos producto de combustión no es solamente cumplir con la ley sino también un buen negocio.

PROCESO BÁSICO DE COMBUSTIÓN:

El proceso básico de combustión es una forma especial de oxidación en la que el oxígeno del aire se combina con elementos combustibles, que generalmente son carbono, hidrógeno y en menor medida azufre. Importante para los estudiosos de combustión son la termodinámica química y la cinética de la llama y velocidad de las reacciones. Se necesita una mezcla adecuada de combustible y aire, así como una temperatura de ignición adecuada para que el proceso de combustión continúe. Los reactivos deben prepararse de forma que se haga posible dicho proceso a través de la mezcla inflamable de combustible y aire. EI término inflamabilidad se utiliza para describir la capacidad de quemarse, o realmente su habilidad para convertirse en gas de forma que la combustión pueda tener lugar.

La eficiencia total de combustión se define como el poder de cualquier aparato de combustión para convertir la energía interna contenida en un combustible en energía calórica para ser usada en el proceso. Y por supuesto depende de la energía total contenida por unidad de combustible menos la energía llevada por los gases de combustión y el combustible no quemado.

Antes de realizar grandes inversiones de capital para mejorar el rendimiento de una caldera reemplazando quemadores u otras, se debe maximizar la eficiencia de la combustión ajustando lo mejor posible la mezcla inflamable, y el mejor camino para hacerlo es medir el oxígeno y otros compuestos presentes en el gas de combustión en forma continua.

Teoría y estequiometría de la combustión

Los tres componentes esenciales de la combustión son combustible, oxígeno y calor. La combustión estequiométrica está definida como la que usa la cantidad exacta de oxígeno y combustible, y teóricamente alcanza la mayor cantidad de calor. En la mayoría de los combustibles fósiles, los elementos químicos que reaccionan con el oxígeno para liberar calor son el carbono y el hidrógeno.

Para estas teóricas reacciones estequiométricas de combustión, se obtiene sólo calor + CO2 y/o H2O.

Los combustibles comunes consisten de compuestos que contienen ciertas cantidades de hidrógeno y carbono. El calor liberado cuando se quema el combustible se conoce como calor de combustión.

Idealmente, se quiere proveer la cantidad justa de aire para quemar completamente todo el combustible, pero esto resulta difícil de alcanzar por inadecuadas mezclas de aire y combustible, rendimiento y desgaste de los quemadores, fluctuaciones de operación, condiciones ambientales, entre otras razones.

Para garantizar que el combustible es quemado totalmente y que muy poco o nada escapa en los gases de combustión, se provee un cierto exceso de aire. Pero se debe asegurar que este exceso no sea mayor que el requerido, y para eso se mide el excedente de oxígeno y monóxido de carbono en el gas de combustión así como los combustibles no quemados.

|

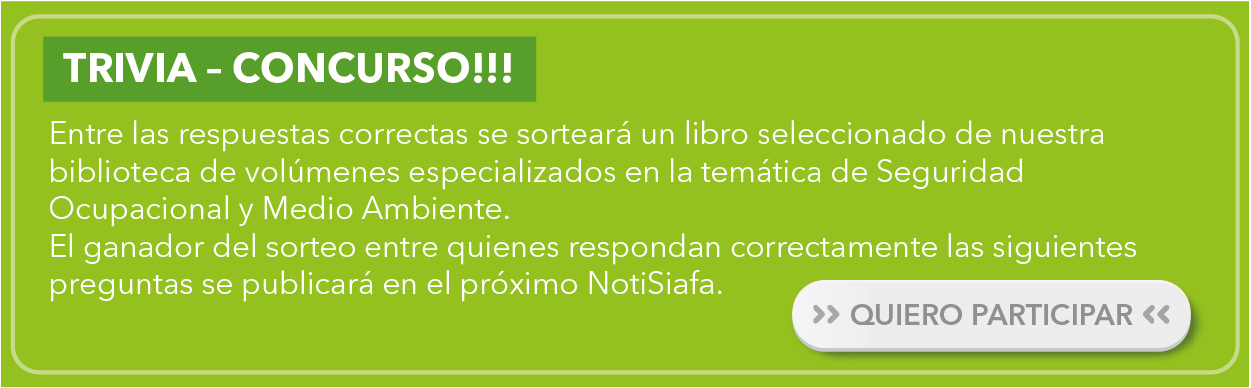

| Eficiencia de combustión estequiométrica. |

La importancia del exceso de aire

La pérdida de calor en los gases de combustión es la principal pérdida de energía en un proceso de este tipo y es imposible de eliminar, porque los productos de este proceso son calentados por el proceso mismo. No obstante, puede ser minimizada reduciendo al mínimo imprescindible la cantidad de exceso de aire suministrado al quemador.

Pérdidas por combustible no quemado

Nunca se debe operar un quemador con menos aire que el requerido estequiométricamente para la combustión. No sólo resultaría en una chimenea humeante y contaminante, sino que reduciría significativamente la energía total liberada en el proceso debido al combustible no quemado.

Si un quemador es operado con una deficiencia de aire, no se quemará todo el combustible y la cantidad de combustibles intermedios (como CO y H2) en los gases de combustión se incrementa.

Ya que el oxígeno en los gases de combustión está directamente relacionado al exceso de aire, un analizador de oxígeno es la mejor manera para controlar la cantidad de exceso de aire y la pérdida de calor asociada.

|

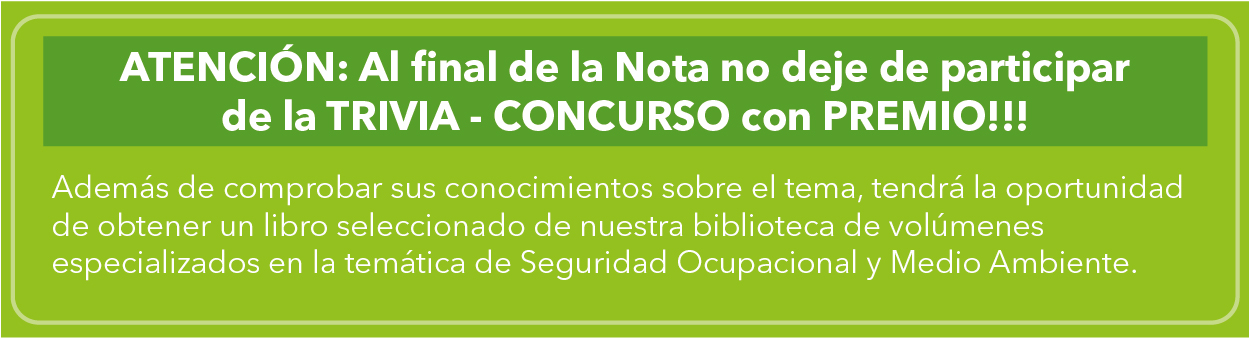

| Puntos óptimos de control en función de la carga de combustible y el nivel de CO. |

Medición de oxígeno y combustibles

Para mantener altos niveles de eficiencia de combustión, deben medirse oxígeno y combustibles en los gases de combustión. Esto lleva al principio fundamental de la eficiencia de combustión: "La eficiencia de combustión es maximizada cuando la cantidad correcta de exceso de aire es suministrado para que las pérdidas de energía por el combustible no quemado y el calor de los gases de combustión sea minimizada".

Analizadores combinados de oxígeno, combustibles y otros gases permiten que ambas mediciones sean realizadas en un único punto de muestreo. Así, la fuente del exceso de aire puede ser controlada continuamente, minimizando las pérdidas de calor y el combustible no quemado y asegurando una operación más eficiente de su caldera. Básicamente ahorrando dinero y contaminando menos.

Las reacciones químicas deben satisfacer tres condiciones para que tenga lugar un buen proceso de combustión: 1. Es necesaria una adecuada proporción entre combustible y oxígeno (o aire) con los elementos combustibles, como se puede ver en las ecuaciones químicas. 2. La mezcla de combustible y oxígeno (o aire) debe llevarse a cabo de modo tal que una mezcla uniforme esté presente en la zona de combustión y así cada partícula de combustible tenga bastante aire alrededor para participar en la combustión. Los combustibles sólidos normalmente se convertirían primero en gas por el calor y la presencia de aire. Los combustibles líquidos se vaporizan a gas y después arden. La atomización de los líquidos incrementa su mezcla con aire y favorece la vaporización a gas. La pulverización de carbón tendrá el mismo efecto. 3. La temperatura de ignición deberá monitorease de forma tal que la mezcla combustible continúe su ignición sin aporte de calor externo una vez que la combustión arranque.

Los elementos fundamentales que producen calor en los combustibles son el carbono, el hidrógeno y sus compuestos. EI azufre, cuando se oxida rápidamente, es también fuente de alguna energía térmica, pero su presencia en los combustibles presenta efectos nocivos. La combustión de carbón, aceites combustibles derivados del petróleo o gas natural es una reacción que implica al combustible y al oxígeno del aire. EI resto del aire es en su mayor parte nitrógeno, que no toma parte real en la combustión pero afecta al volumen de aire necesario y a la formación de óxido nítrico NO. Casi siempre son el carbono, el hidrógeno o el azufre los que producen la reacción química calorífica al combinarse con el oxígeno. Como el oxígeno del aire se conoce que es el 23% en peso y el 21% en volumen (para usarlo en ecuaciones de combustión) puede calcularse la cantidad de aire requerido. Por ejemplo, en la combustión completa de carbón puro, puede concluirse que se requieren 2,67 kg de oxígeno para quemar 1,0 kg de carbono. La cantidad de aire necesario para quemar 1,0 kg de carbono sería pues 12 kg. La combustión incompleta da como resultado humos y un menor rendimiento de la operación. Si no se suministra suficiente aire u oxígeno, la mezcla es rica en combustible: así que la reacción se reduce, con una llama resultante que tiende a ser larga y con humo. Los gases (producto de la combustión) tendrán combustible no quemado, así como partículas de carbono o monóxido de carbono en vez de dióxido de carbono, y se desarrollará menos calor por el proceso de combustión. Por otro lado si se suministra demasiado oxígeno o aire, la mezcla y la combustión son pobres, dando lugar a una llama más corta y más limpia o clara. El exceso de aire se lleva parte del calor desprendido y lo traslada al exterior por la chimenea. La combustión debería efectuarse siempre con algún exceso de aire para asegurar que todo el combustible se quema correctamente y así obtener el mejor rendimiento del desprendimiento de calor. Esto también reduce la formación de humo y depósitos de hollín. Cuando los gases de combustión salen por la chimenea como humo negro, es indicio de insuficiente aire. Demasiado aire, formalmente produce un denso humo blanco. Un humo transparente, ligeramente gris, saliendo de una chimenea, es signo de una relación razonablemente buena aire/combustible. Por supuesto, un análisis más exacto se hace con un analizador de gases. A partir de este análisis, puede determinarse el porcentaje bien de exceso o de insuficiencia de aire.

INSTRUMENTOS DE MEDIDA EN EQUIPOS TÉRMICOS

Analizador de Gases de Combustión

Estos equipos se utilizan principalmente para tomar muestras de los gases que proceden de la combustión de una caldera, y que se evacuan a través de la chimenea, y lo analizan instantáneamente in-situ. La medición se realiza a través de un orificio practicado en la chimenea, y en principio, todas las salas de calderas debe disponer del mismo.

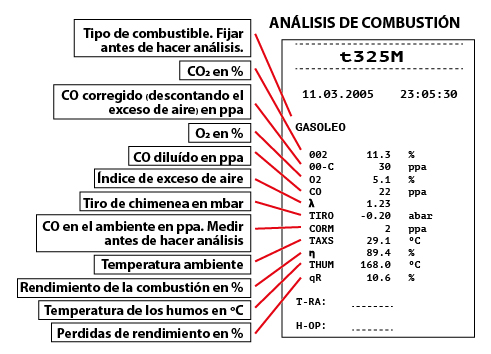

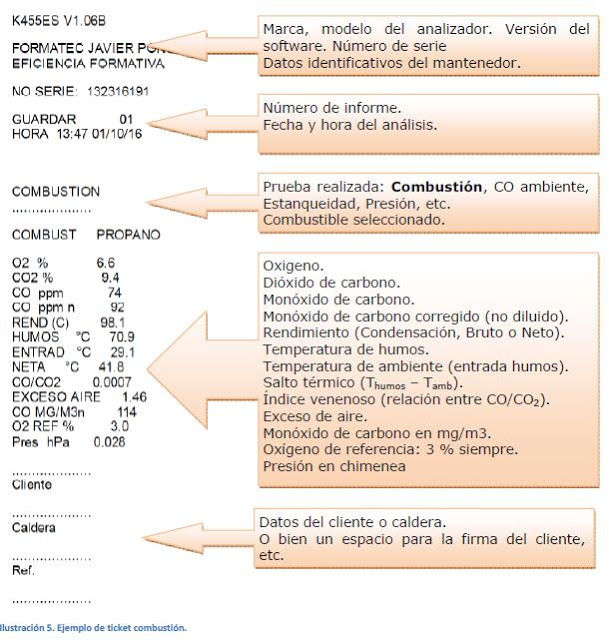

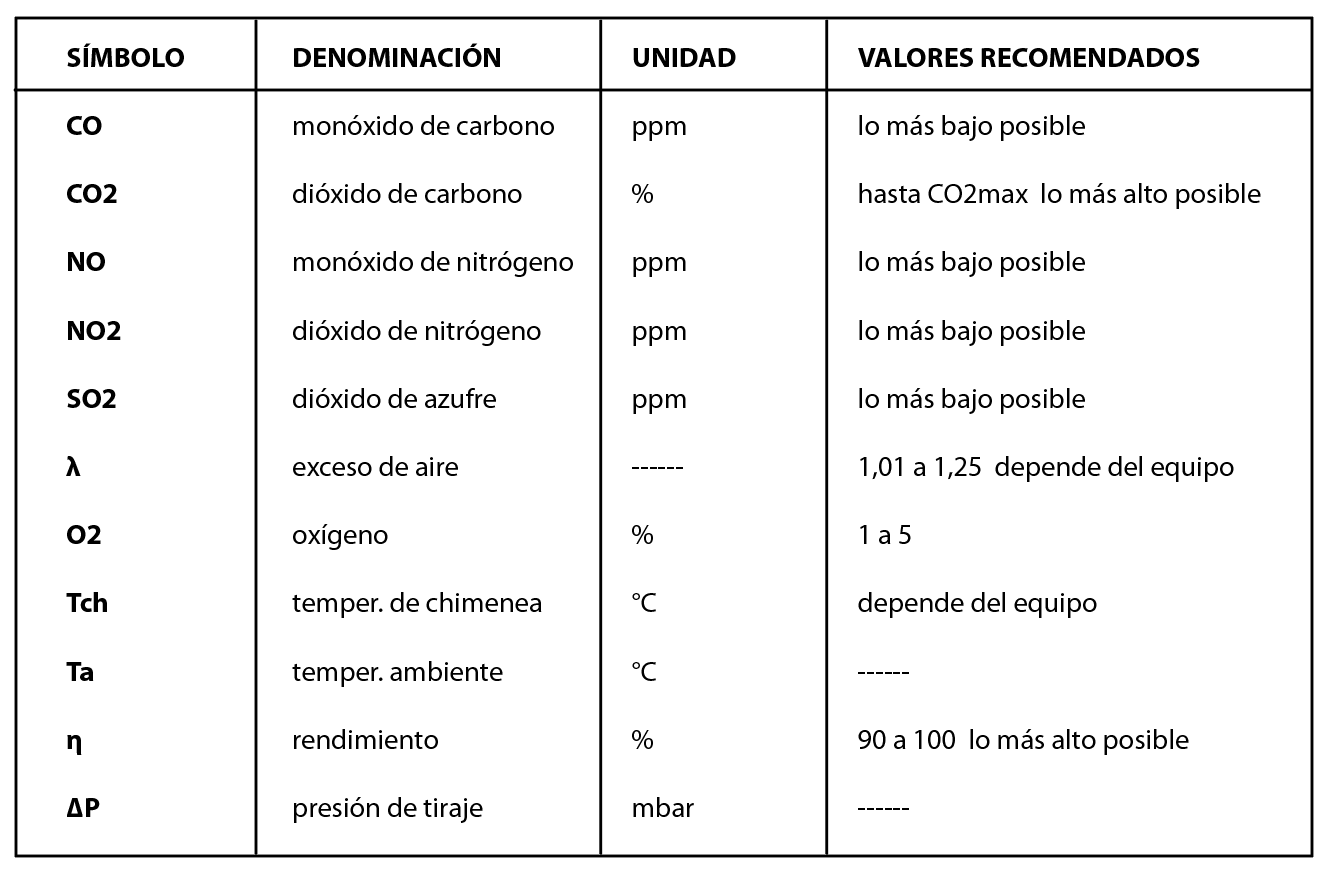

La pantalla del analizador de combustión, e incluso su impresora, aportarán, como mínimo, los siguientes datos importantes a la hora de conocer cómo está funcionando una caldera y qué rendimiento tiene:

CO2: % en volumen; O2: % en volumen; CO: partes por millón, ppm. (p.ej. 2.000 ppm = 0,2%); Exceso de aire; Rendimiento de la combustión: %, tiro en mbar, temperatura ambiente y temperatura de humos en ºC.

A continuación, un ejemplo de una impresión de los diferentes valores que ofrecen algunos equipos tradicionales:

|

|

Equipos más modernos (ver aquí más información) pueden ofrecer no solamente las cifras de cada magnitud sino también gráficos de variación tanto en la pantalla como en el ticket, tal como se observa en las figuras siguientes:

|

|

| Impresora Portátil TD100 WOEHLER | |

Vamos a interpretar los valores y datos ofrecidos:

Tipo de Combustible: Previamente a realizar la medición, se ha de fijar el tipo de combustible que se utiliza. Esta información es necesaria para definir el valor de CO2max a utilizar en las ecuaciones.

Dióxido de carbono (CO2) en %: El porcentaje de CO2 está inversamente relacionado con la cantidad de oxígeno. La caldera necesita un porcentaje adecuado de oxígeno para realizar la combustión correctamente. Con un porcentaje de Oxígeno muy alto el porcentaje de CO2 bajaría, eso indicaría combustión inadecuada. Los valores recomendados de CO2 (p.ej.) son de 8 a 11% para gas natural y 11 a 14% para el gasoil.

Monóxido de carbono (CO) corregido en ppm (partes por millón): El monóxido de carbono es un gas venenoso al respirar, incoloro, inodoro y se origina de una combustión incompleta. En una concentración demasiado elevada, no permite que la sangre absorba oxígeno. Valores superiores a 1.000 ppm en la medición de una caldera podrían implicar precintarla por seguridad.

Índice de exceso de aire (λ): El índice de exceso de aire (Lambda), es la relación entre el aire de la combustión y el teóricamente necesario. Un exceso de aire es necesario para que se produzca una correcta combustión, pero con valores elevados el rendimiento disminuye. Para combustibles gaseosos es usual unos valores comprendidos entre 1,10 y 1,15; y para combustibles líquidos, los valores usuales son del 1,15 a 1,30.

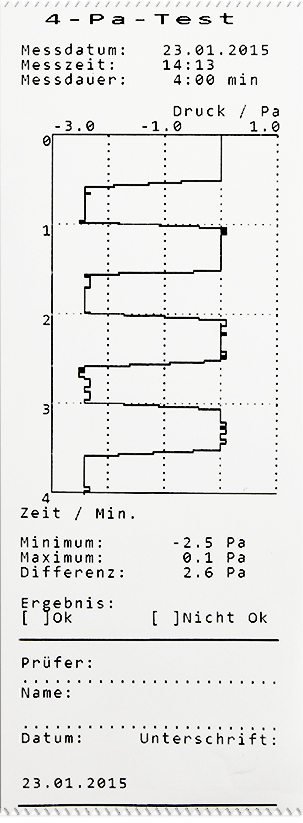

Tiro de la chimenea: El tiro de la chimenea es la presión diferencial originada por la diferencia de densidades entre el gas de la chimenea y el aire exterior. Debido a que la densidad de los gases residuales calientes es menor que la del aire frío externo, en la chimenea se crea un vacío parcial. Este tiro succiona el aire de la combustión y supera la resistencia de la caldera o del tubo de gas. En sistemas presurizados, la presión en la chimenea puede despreciarse ya que en este caso el tiro forzado crea la presión necesaria para eliminar los gases residuales. En calderas atmosféricas, el tiro suele estar entre -0,03 y -0,10 hPa y en calderas estancas entre 0,12 y 0,20 hPa.

CO en el ambiente: Para medir el monóxido de carbono en el ambiente, podemos realizar la medición con el equipo a la altura de nuestra nariz, con la caldera a pleno rendimiento y durante un período aproximado de 5 minutos. Si se supera el valor de 50 ppm hay peligro para la seguridad de las personas.

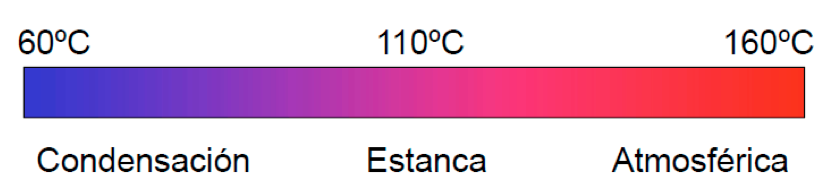

Rendimiento de la combustión (η): Éste es el dato más importante que nos aporta el analizador desde el punto de vista de la eficiencia energética. Cuanto mejor rendimiento tenga la caldera, mejor es la eficiencia de ese equipo, y el consumo se verá reducido. El rendimiento de un equipo es la relación entre la energía útil que suministra y la energía total absorbida. Siempre será menor que la unidad, salvo en algunas calderas de condensación, y se expresa en tanto por ciento. Por lo tanto, el rendimiento nos aporta una idea de cuánto de eficiente es ese equipo sobre el que estamos realizando la medición. En calderas muy antiguas o mal conservadas, el rendimiento será inferior de 85% o menos mientras que en bien conservadas y mantenidas estará en torno al 90%. En calderas de baja temperatura en torno al 95%, y en calderas de condensación supera el 97%.

Temperaturas de humos (ºC): La temperatura de los humos, depende de la tecnología de la caldera: una temperatura de humos entre 140 y 190ºC resulta razonable para una caldera convencional atmosférica.

Pérdidas de calor en los gases de combustión (qA): Las pérdidas en los gases de combustión parten de la diferencia entre el contenido calorífico de los gases de combustión y el contenido calorífico del aire de la combustión con relación al poder calorífico neto del combustible. Por lo tanto, podemos decir que es una medida del contenido calorífico de los gases de la combustión evacuados a través de la chimenea. Cuanto mayor es este valor, más bajo es el rendimiento de la caldera.

Imaginemos que el valor de qA es del 10% y el consumo de gasoil fuera de 1.500 litros al mes, entonces las pérdidas de energía corresponden a 0,10x1500x12 = 1.800 litros de gasoil al año.

¿Mejora del rendimiento o cambio de caldera?: Una caldera mal mantenida, aportará unos valores de rendimiento bajos, consumiendo mucho más combustible. Por lo tanto, es esencial efectuar todas las labores de mantenimiento. Y en el caso de que la caldera sea muy antigua y su rendimiento sea muy bajo (inferior a un 80-85%), se podrá plantear la sustitución por una caldera eficiente, ya sea de baja temperatura o de condensación, obteniendo ahorros energéticos inmediatos con plazos de amortización realmente bajos.

COMPONENTES DE LA COMBUSTIÓN

La combustión teórica completa de un hidrocarburo es:

CxHy+O2 = CO2+H2O, que se lee Hidrocarburo + Oxígeno se combinan para dar Dióxido de carbono + Agua

Pero la combustión real se encuentra más cerca de:

CxHy + Imp + Sx + M + Cenizas1 + O2 + N2 = CO + CO2 + SOx + NOx + Cenizas2 + CXHY (nqt) + H2O

que sigue siendo una simplificación donde con Sx simbolizamos Azufre en variedad de compuestos, Imp es otras impurezas del combustible, M algunos metales oxidables (p. ej. Vanadio), SOx y NOx simbolizan óxidos varios de azufre y de nitrógeno (todos bastante tóxicos), N2 el nitrógeno proveniente del aire (compone el 78% del mismo), CXHY (nqt) son los hidrocarburos no quemados totalmente, y utilizamos Cenizas1 y Cenizas2 para establecer que son de diferente composición y agregación.

Para lograr una buena mezcla, es necesario realizar un análisis de gases de combustión. Este es el punto de partida de toda regulación fina de un quemador, y permite ajustar el exceso de aire para lograr máxima eficiencia y mínima emisión de contaminantes.

RESUMEN

PARÁMETROS OBTENIDOS DEL ANÁLISIS DE GASES

|

| Analizador de gases de combustión A450 WOEHLER |

|

| Analizador de gases de combustión A550 WOEHLER |

RENDIMIENTO DE COMBUSTIÓN

El exceso de aire, llamado λ (lambda), representa el aire adicional a la combustión estequiométrica para garantizar una combustión completa. Si el exceso de aire es muy bajo, se reduce el rendimiento por combustión incompleta (combustible sin quemar) y si es muy alto, también se reduce el rendimiento porque ese aire de más “enfría” la mezcla ya que ingresa a temperatura ambiente (~ 20 ó 30 °C) y sale por la chimenea a alta temperatura (quizás 200 ó más °C), o sea, se lleva calorías de la caldera. Para grandes excesos de aire, el monóxido de carbono puede aumentar debido a turbulencias que generan puntos de mala combustión en la llama.

Dado el consumo anual de combustible, los ahorros que son posibles de obtener con el incremento de solo un par de puntos porcentuales de eficiencia son considerables. Una gran mayoría de las plantas que poseen calderas no tienen claridad de la importancia que tiene en la reducción de los costos operacionales (ahorro de combustible) la operación de los generadores de vapor, fluido térmico o agua caliente en condiciones de máxima eficiencia.

Para cuantificar observemos la influencia de las diferentes pérdidas de calor y los ahorros de dinero (combustible) posibles de conseguir:

1. Pérdida de calor asociada al exceso de aire. El concepto de “exceso de aire” tiene relación con la cantidad de aire para la combustión que debe ser entregado por sobre el estequeométrico, para lograr una buena mezcla aire/combustible y con ello una buena combustión. La magnitud del exceso de aire requerido por una caldera varía principalmente de acuerdo al tipo de combustible y a la tecnología del quemador.

2. Pérdida de calor asociada a la temperatura de los productos de la combustión. Un aumento en la temperatura en los productos de la combustión puede provocar una significativa reducción de la eficiencia. La pérdida de calor asociada a los productos (gases) de la combustión (en chimenea) llegan a representar hasta un 18 % para el caso de las calderas que utilizan gas y 12 % para las calderas que utilizan carbón y petróleo.

3: Eficiencia vs. espesor capa hollín. También es importante la influencia de hollín (ensuciamiento lado gases) e incrustaciones (ensuciamiento lado agua) en la eficiencia de una caldera. El espesor de las capas de hollín e incrustaciones se relaciona directamente con el deterioro de la eficiencia, ya que tanto el hollín como las incrustaciones actúan como aislantes deteriorando el flujo de calor entre los productos de la combustión y el fluido contenido en la caldera. La acumulación de incrustaciones es especialmente crítica ya que trae además problemas en las superficies metálicas de una caldera pudiendo provocar daños catastróficos por sobrecalentamiento.

4. Pérdida de calor en la purga. Todos aquellos mecanismos tendientes a reducir la cantidad de agua/vapor eliminada a través de la purga de la caldera permitirán conseguir una reducción en las pérdidas de calor asociadas a la purga. Ejemplos: óptimo tratamiento de agua, uso de purgas controladas continuas, para el caso de las purgas manuales contar con operadores bien capacitados.

5. Pérdidas de calor debido a no contar con un sistema de precalentamiento del aire: El precalentamiento del aire requerido para la combustión es utilizado con mejor ventaja en calderas que utilizan combustibles sólidos (carbón, madera, biomasa, etc.), ya que una mayor temperatura del aire permite obtener una combustión más completa.

El análisis realizado de las pérdidas de calor principales que afectan el rendimiento de una caldera pretende llamar la atención sobre los importantes ahorros de energía y combustible que pueden lograrse con cuidados y regulaciones mínimas de los generadores de vapor de una planta.

| La reducción de los costos operacionales y los ahorros de energía asociados pueden considerarse en las políticas y estrategias tanto de la empresa dueña del equipo como de quienes realizan el servicio de medición y asesoramiento, no sólo tomando conciencia ambiental con respecto a los ahorros energéticos sino también fijando la retribución por este servicio en base a la disminución de los gastos operacionales. P. ej.: un pago equivalente a la mitad del ahorro acaecido en 6 meses de operación a menor costo puede ser muy interesante para el prestador del servicio, y resulta una presentación muy atrayente para el contratante ya que la compañía apreciará la estrategia de “pagar a resultado” y simultáneamente ahorrar desde el primer día, resultando NO SOLAMENTE en CUMPLIR CON LA LEY SINO TAMBIÉN en UN BUEN NEGOCIO para ambas partes. |

|

| Analizador de gases de combustión A450 WOEHLER |

|

| Analizador de gases de combustión A550 Industrial |

- Desde hace más de 20 años Siafa posee un laboratorio de Calibraciones y Mantenimiento de todas las marcas existentes en el mercado argentino.

Siafa también presta los servicios de Mediciones, Alquiler de Instrumentos y gestión de Análisis Químicos. - Para comunicarse con nosotros:

Puede enviarnos un mensaje a ventas@siafa.com.ar

Comunicarse vía telefónica al 011 4684 2232.

Visitar la sección de nuestro sitio SIAFA Web

NOTA: Siafa y las empresas fabricantes cuyos productos comercializamos en Argentina, se esfuerzan de buena fe para proveer información técnica confiable y de calidad en el uso de instrumentos y la aplicación de los mismos. Sin embargo, no podemos garantizar que la información suministrada sea suficiente para cumplir con un método, una especificación o cualquier tipo de normativa, incluso que este material no esté libre de errores. Se recomienda tener una copia de un método o especificación aprobada por una autoridad regulatoria o una organización de profesionales.